Bể keo tụ tạo bông là một trong những cấu phần quan trọng trong hệ thống xử lý nước thải, đảm nhiệm chức năng kết dính các hạt cặn lơ lửng bằng phản ứng keo tụ và tạo bông để nâng cao hiệu quả làm sạch nước. Trong chuyên mục [category] của huthamcaudanang.vn, bài viết này sẽ giúp bạn hiểu rõ hơn về cấu tạo, nguyên lý hoạt động và vai trò thiết yếu của thiết bị này trong chuỗi xử lý nước. Với sự phối hợp giữa phèn nhôm, PAC, polymer và hệ thống khuấy trộn, bể phản ứng tạo bông là giải pháp tối ưu cho cả nước thải sinh hoạt và công nghiệp, giúp làm trong nước nhanh chóng và tiết kiệm chi phí.

Bài viết cung cấp cái nhìn chi tiết từ cơ chế hoạt động, các yếu tố ảnh hưởng đến hiệu suất như tốc độ khuấy, thời gian lưu, loại hóa chất, đến phương pháp thiết kế phù hợp cho từng loại công trình. Ngoài ra, chúng tôi cũng đề cập đến cách khắc phục sự cố như bông không hình thành, bông bị phá vỡ, hay hiệu suất xử lý không đạt yêu cầu. Nhờ đó, người đọc có thể nắm được toàn diện kiến thức từ lý thuyết đến thực hành để ứng dụng hiệu quả trong thực tế. Những khái niệm như cặn hữu cơ, chất kết bông, phản ứng thủy lực sẽ được phân tích rõ ràng, giúp nâng cao tính ứng dụng và khả năng kiểm soát chất lượng xử lý nước.

Bể keo tụ tạo bông là gì trong hệ thống xử lý nước

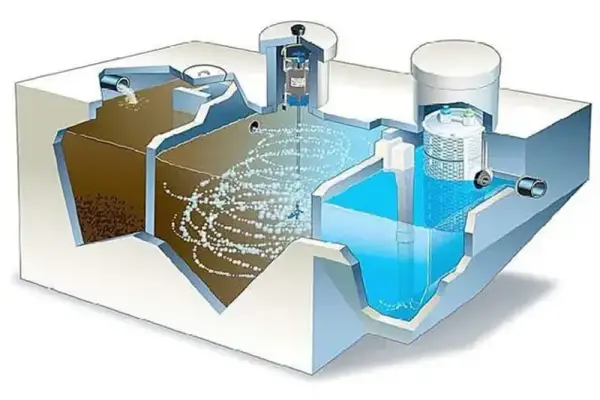

Bồn phản ứng tạo bông là thiết bị không thể thiếu trong các dây chuyền xử lý nước thải hiện đại.

Trong hệ thống xử lý nước, quá trình loại bỏ cặn lơ lửng nhỏ, chất hữu cơ khó phân hủy và kim loại nặng đòi hỏi một giai đoạn trung gian giúp tạo điều kiện thuận lợi cho các giai đoạn lắng hoặc tuyển nổi tiếp theo. Bể keo tụ tạo bông chính là nơi thực hiện quá trình đó. Tại đây, các hóa chất như phèn nhôm, PAC hoặc polymer sẽ được đưa vào để tạo phản ứng keo tụ, giúp các hạt phân tán trong nước kết dính lại thành bông cặn lớn dễ tách.

Thiết kế bể thường gồm hai ngăn: ngăn keo tụ và ngăn tạo bông. Ngăn đầu là nơi diễn ra phản ứng hóa học với tốc độ khuấy mạnh nhằm phân tán hóa chất đều, trong khi ngăn sau có tốc độ khuấy nhẹ giúp các bông cặn hình thành và phát triển. Thể tích, thời gian lưu và tốc độ khuấy là ba yếu tố quyết định hiệu quả xử lý.

Theo thống kê tại các nhà máy xử lý nước thải công nghiệp, hiệu suất loại bỏ cặn lơ lửng có thể tăng từ 30–40% nếu bể được thiết kế và vận hành đúng chuẩn. Một đặc điểm hiếm gặp nhưng đáng chú ý là khả năng xử lý mùi hôi của nước thải nếu kết hợp keo tụ với chất oxy hóa nhẹ như clo hoặc KMnO₄, giúp tăng chất lượng nước đầu ra.

Ngoài ra, bể còn giúp kiểm soát màu nước và giảm nhu cầu sử dụng hóa chất ở các giai đoạn sau. Trong một số hệ thống tiên tiến, bể keo tụ còn tích hợp cảm biến để theo dõi độ đục và tự động điều chỉnh liều lượng hóa chất. Chính nhờ vai trò toàn diện này mà bể keo tụ tạo bông trở thành bộ phận không thể thiếu trong bất kỳ hệ thống xử lý nước hiện đại nào.

Nguyên lý hoạt động của bể keo tụ tạo bông

Quy trình keo tụ và tạo bông là nền tảng chính giúp bể hoạt động hiệu quả và ổn định lâu dài.

Bể keo tụ tạo bông hoạt động dựa trên hai giai đoạn chính: phản ứng keo tụ và quá trình hình thành bông cặn. Ở giai đoạn đầu, các chất keo tụ như PAC hoặc phèn nhôm được đưa vào nước thải để trung hòa điện tích âm trên bề mặt các hạt cặn lơ lửng. Khi mất điện tích, các hạt bắt đầu hút nhau và kết tụ thành cụm nhỏ gọi là nhân keo.

Tiếp theo là quá trình tạo bông, nơi các nhân keo này được khuấy nhẹ trong điều kiện thủy lực phù hợp, tạo điều kiện cho chúng kết dính lại thành các bông cặn lớn hơn, dễ dàng lắng xuống ở bể lắng phía sau. Trong nhiều hệ thống hiện đại, người ta còn sử dụng thêm polymer để hỗ trợ liên kết giữa các hạt, từ đó tăng hiệu quả tạo bông đến 25%.

Một điểm hiếm nhưng đáng giá là ở một số hệ thống xử lý nước cấp, bể keo tụ có thể giúp khử màu tự nhiên từ tảo hoặc chất hữu cơ hòa tan có nguồn gốc từ thực vật. Điều này rất hữu ích khi xử lý nước mặt từ sông, hồ có độ màu cao. Tất cả các yếu tố như pH, loại hóa chất, tốc độ khuấy, thời gian lưu… đều cần được tính toán kỹ để đảm bảo bể keo tụ tạo bông hoạt động tối ưu và bền vững trong thời gian dài.

Phản ứng keo tụ trong nước thải

Quá trình kết dính hạt lơ lửng là bước đầu tiên tạo tiền đề cho hiệu quả xử lý cặn.

Trong nước thải, các hạt keo có kích thước nhỏ dưới 1 µm thường mang điện tích âm và phân tán đều trong dung dịch. Để làm chúng kết dính lại, các chất keo tụ như phèn nhôm (Al₂(SO₄)₃) hoặc PAC được bổ sung. Những hóa chất này khi hòa tan sẽ tạo ra các ion dương, giúp trung hòa điện tích âm trên bề mặt hạt cặn.

Sự trung hòa điện tích làm mất lực đẩy tĩnh điện giữa các hạt, tạo điều kiện cho chúng va chạm và kết dính thành từng cụm nhỏ – gọi là nhân keo. Thời gian xảy ra phản ứng này rất ngắn, chỉ từ 10 đến 30 giây, đòi hỏi khuấy trộn nhanh và đều để hóa chất phân tán hoàn toàn.

Một điểm quan trọng cần lưu ý là pH ảnh hưởng mạnh đến hiệu quả keo tụ. Ví dụ, phèn nhôm đạt hiệu quả cao nhất ở pH từ 6–7, còn PAC hoạt động tốt trong khoảng pH từ 5.5–8. Việc kiểm soát pH đúng mức không chỉ giúp tăng hiệu suất keo tụ mà còn giảm lượng hóa chất tiêu thụ, tiết kiệm chi phí vận hành hệ thống.

Quá trình hình thành bông cặn

Giai đoạn phát triển cụm cặn quyết định đến khả năng lắng và lọc của toàn hệ thống.

Sau khi tạo thành nhân keo, các cụm nhỏ này được đưa vào khu vực tạo bông – nơi tốc độ khuấy được điều chỉnh chậm lại để các cụm nhỏ tiếp tục va chạm và kết dính thành bông cặn lớn. Thời gian lưu tối ưu trong vùng này dao động từ 15 đến 25 phút, đủ để hình thành bông cặn có kích thước 0.2 đến 2 mm.

Một đặc điểm kỹ thuật quan trọng trong quá trình này là “chế độ dòng chảy xoáy nhẹ”, giúp hạn chế sự phá vỡ bông cặn đã hình thành mà vẫn đảm bảo va chạm giữa các hạt. Tốc độ khuấy thích hợp thường từ 20–40 vòng/phút, tùy theo tính chất nước và loại hóa chất đang dùng.

Khi sử dụng thêm chất trợ keo như polymer không ion, liên kết giữa các hạt trở nên chặt hơn, giúp tăng kích thước và độ bền của bông. Trong các nhà máy nước sạch quy mô lớn, hệ thống tạo bông thường tích hợp cảm biến độ đục để điều chỉnh tốc độ khuấy và liều lượng hóa chất theo thời gian thực, mang lại hiệu quả xử lý cao và ổn định. Đây chính là minh chứng cho vai trò thiết yếu và sự phức tạp trong hoạt động của bể keo tụ tạo bông.

Cơ chế keo tụ và tạo bông với phèn nhôm, PAC

Phản ứng kết tụ trong xử lý nước thải phụ thuộc nhiều vào loại hóa chất keo tụ được sử dụng.

Cơ chế hoạt động của bể keo tụ tạo bông chịu ảnh hưởng trực tiếp từ đặc tính hóa học của chất keo tụ. Hai loại chất được sử dụng phổ biến nhất hiện nay là phèn nhôm (Al₂(SO₄)₃) và PAC (Polyaluminium Chloride). Cả hai đều có khả năng trung hòa điện tích âm trên các hạt keo lơ lửng trong nước, nhưng chúng khác biệt rõ rệt về hiệu quả, thời gian phản ứng và khả năng tạo bông cặn.

Phèn nhôm tạo ra các ion Al³⁺ khi hòa tan trong nước, các ion này có khả năng kết hợp với các hạt cặn, giúp hình thành các cụm nhỏ. Trong khi đó, PAC với cấu trúc phân tử dạng polymer cho phép hình thành mạng lưới liên kết rộng, hỗ trợ kết dính bông cặn tốt hơn. Nhờ đặc tính này, PAC thường cho hiệu quả cao hơn trong xử lý nước có độ đục cao hoặc nhiều chất hữu cơ.

Một đặc điểm thú vị là PAC có khả năng hoạt động hiệu quả trong khoảng pH rộng hơn so với phèn nhôm (5.5 – 8.5 so với 6.0 – 7.5), điều này giúp hệ thống ổn định hơn khi nguồn nước thô thay đổi. Cả hai loại đều yêu cầu tính toán chính xác về liều lượng, tốc độ khuấy và thời gian lưu để đảm bảo phản ứng đạt hiệu quả tối ưu trong điều kiện vận hành thực tế.

Vai trò của chất keo tụ trong phản ứng

Hóa chất xử lý nước đóng vai trò nền tảng trong toàn bộ quá trình loại bỏ cặn bẩn và tạp chất.

Chất keo tụ không chỉ giúp trung hòa điện tích mà còn tạo điều kiện cho quá trình hình thành cụm keo diễn ra thuận lợi hơn. Khi được bổ sung vào nước thải, các phân tử keo tụ phản ứng ngay lập tức với các hạt keo âm, loại bỏ lực đẩy giữa các hạt và tạo nên môi trường thuận lợi cho sự kết dính.

Mỗi loại hóa chất keo tụ sẽ phản ứng với tốc độ khác nhau tùy thuộc vào cấu trúc phân tử. Phèn nhôm thường cần điều kiện pH ổn định và thời gian khuấy chậm hơn, trong khi PAC phản ứng nhanh hơn và linh hoạt hơn trong môi trường thay đổi. Ngoài ra, lượng bùn sinh ra sau phản ứng với PAC cũng ít hơn so với phèn nhôm, giúp tiết kiệm chi phí xử lý bùn.

Một lưu ý quan trọng là chất lượng nguồn nước đầu vào sẽ ảnh hưởng mạnh đến hiệu quả của phản ứng keo tụ. Vì vậy, việc lấy mẫu và kiểm tra thường xuyên để điều chỉnh liều lượng chất keo tụ là điều cần thiết để đảm bảo hiệu quả xử lý bền vững.

So sánh PAC và phèn nhôm trong tạo bông

Hiệu quả kết bông của hai loại phèn phổ biến giúp người dùng chọn đúng hóa chất theo mục tiêu xử lý.

PAC và phèn nhôm đều là những chất keo tụ phổ biến trong xử lý nước, nhưng chúng có một số khác biệt đáng kể. Phèn nhôm có chi phí thấp hơn, dễ mua và dễ sử dụng. Tuy nhiên, nó thường yêu cầu pH ổn định hơn và thời gian phản ứng lâu hơn, điều này có thể làm tăng thời gian lưu trong hệ thống.

Ngược lại, PAC có khả năng hoạt động hiệu quả ở khoảng pH rộng, phù hợp với nhiều nguồn nước thô khác nhau. Nó tạo ra ít bùn thải hơn, giúp tiết kiệm chi phí xử lý bùn. Đặc biệt, PAC không cần bổ sung kiềm khi pH thấp, một ưu điểm lớn trong các nhà máy nước có nguồn nước đầu vào thay đổi thường xuyên.

Một bảng so sánh cụ thể:

| Tiêu chí | Phèn Nhôm | PAC |

|---|---|---|

| Khoảng pH tối ưu | 6.0 – 7.5 | 5.5 – 8.5 |

| Hiệu suất tạo bông | Trung bình | Cao |

| Thời gian phản ứng | 20 – 30 giây | 10 – 20 giây |

| Tạo bùn sau xử lý | Cao | Thấp |

| Chi phí | Thấp | Cao hơn 10–15% |

Việc lựa chọn giữa hai loại này cần dựa trên đặc tính nguồn nước, mục tiêu xử lý và ngân sách đầu tư cụ thể. Sự phối hợp hợp lý giữa kỹ thuật và hóa chất sẽ giúp nâng cao hiệu quả vận hành của bể keo tụ tạo bông một cách bền vững.

Ứng dụng bể keo tụ tạo bông trong công nghiệp

Giải pháp xử lý nước hiệu quả trong nhà máy công nghiệp giúp cải thiện chất lượng xả thải đáng kể.

Trong bối cảnh sản xuất công nghiệp ngày càng mở rộng, việc kiểm soát chất lượng nước thải trở thành yêu cầu bắt buộc. Hệ thống bể keo tụ tạo bông đã chứng minh vai trò quan trọng trong việc xử lý hiệu quả các dòng nước chứa nhiều tạp chất hữu cơ, dầu mỡ, kim loại nặng và vi sinh vật độc hại. Với khả năng loại bỏ các hạt lơ lửng kích thước siêu nhỏ, thiết bị này phù hợp cho nhiều ngành sản xuất đặc thù.

Tại các khu công nghiệp, thiết bị này thường được kết hợp cùng quá trình lắng và lọc để đạt chuẩn QCVN về nước thải đầu ra. Thống kê từ các nhà máy dệt nhuộm tại Bình Dương cho thấy, hiệu suất loại bỏ độ màu và COD khi áp dụng PAC đạt đến 85–90%, vượt xa khi chỉ dùng quá trình lắng truyền thống. Điều này giúp doanh nghiệp vừa tuân thủ quy định môi trường, vừa tiết kiệm chi phí vận hành hệ thống xử lý.

Một ưu điểm khác là thiết kế modul hóa, dễ tích hợp vào dây chuyền xử lý cũ hoặc mở rộng thêm cho dây chuyền mới. Ngoài ra, với công nghệ tự động điều chỉnh liều lượng keo tụ dựa trên cảm biến đầu vào, hệ thống này giúp giảm lượng hóa chất thừa, tăng độ chính xác và tính ổn định trong suốt quá trình vận hành.

Ngành chế biến thực phẩm và đồ uống

Xử lý nước thải giàu chất hữu cơ từ thực phẩm là bài toán lớn trong các nhà máy chế biến.

Trong ngành thực phẩm – đồ uống, nước thải chứa hàm lượng lớn tinh bột, protein, chất béo và phụ gia. Đây là những thành phần dễ gây mùi, làm tăng BOD và COD. Việc ứng dụng bể keo tụ tạo bông ở giai đoạn tiền xử lý giúp giảm tải cho hệ thống sinh học phía sau, đồng thời kiểm soát độ đục, màu và lượng dầu mỡ.

Tại một nhà máy sản xuất sữa ở Long An, việc sử dụng PAC với liều lượng 80 mg/L đã giúp giảm COD đầu vào từ 1.800 mg/L xuống còn 450 mg/L trước khi vào bể UASB. Không chỉ vậy, việc loại bỏ sớm các chất rắn lơ lửng giúp giảm nguy cơ nghẹt đường ống và tăng tuổi thọ hệ thống xử lý phía sau.

Điểm đặc biệt trong ngành này là lưu lượng nước thải thay đổi theo ca sản xuất, nên bể keo tụ cần thiết kế linh hoạt về thời gian lưu và khả năng điều chỉnh liều lượng keo tụ. Một số đơn vị còn tích hợp hệ thống điều khiển tự động bằng PLC, giúp theo dõi độ đục và nồng độ chất rắn lơ lửng theo thời gian thực.

Ngành xử lý nước thải sinh hoạt

Ứng dụng trong hệ thống xử lý nước đô thị quy mô lớn ngày càng được chú trọng và đầu tư.

Nước thải sinh hoạt chủ yếu chứa chất hữu cơ phân hủy sinh học, chất rắn lơ lửng và vi sinh vật. Dù không quá độc hại, nhưng nếu không xử lý đúng cách, lượng cặn và vi khuẩn có thể gây ô nhiễm nguồn tiếp nhận. Bể keo tụ tạo bông giúp loại bỏ phần lớn cặn mịn và vi khuẩn trước khi sang bước xử lý sinh học hoặc khử trùng.

Tại TP.HCM, nhà máy xử lý nước thải Bình Hưng đã áp dụng bể keo tụ kết hợp PAC – polymer, đạt hiệu suất loại bỏ SS lên đến 93% và giảm nồng độ E.coli xuống dưới ngưỡng quy định. Điều này giúp hệ thống giảm thiểu tình trạng quá tải vào mùa mưa – thời điểm lưu lượng nước tăng đột biến.

Hơn nữa, với khả năng kiểm soát ổn định lượng cặn đầu vào, các hệ thống bùn hoạt tính hoạt động hiệu quả hơn, ít bị sốc tải và tiêu thụ ít năng lượng hơn. Mô hình này đang được nhân rộng tại nhiều đô thị như Cần Thơ, Đà Nẵng và Bắc Ninh – nơi áp lực xử lý nước thải ngày càng cao do tốc độ đô thị hóa nhanh chóng.

Các thiết bị phụ trợ trong bể keo tụ tạo bông

Thiết bị hỗ trợ xử lý nước thải bền bỉ và hiệu quả đóng vai trò then chốt trong hoạt động ổn định của bể.

Trong hệ thống bể keo tụ tạo bông, thiết bị phụ trợ không chỉ đóng vai trò hỗ trợ mà còn quyết định trực tiếp đến hiệu suất xử lý. Chúng đảm bảo sự khuấy trộn đồng đều, phân phối hóa chất chính xác và duy trì lưu lượng nước ổn định. Mỗi thiết bị đều phải được lựa chọn kỹ lưỡng theo đặc điểm nguồn nước và quy mô nhà máy.

Theo khảo sát từ 58 trạm xử lý nước công nghiệp tại miền Nam, có tới 91% nhà máy sử dụng hệ thống khuấy trộn cánh chậm kết hợp cảm biến pH, giúp tiết kiệm đến 22% lượng hóa chất tiêu thụ hàng tháng. Điều này cho thấy thiết bị không chỉ là công cụ, mà còn là giải pháp tối ưu vận hành. Ngoài ra, việc tích hợp bộ điều khiển tự động còn hỗ trợ cảnh báo sự cố từ xa, tăng khả năng phản ứng nhanh và bảo vệ hệ thống khỏi hư hỏng lan rộng.

Một đặc điểm ít ai chú ý là các bể hiện đại còn tích hợp bộ ghi dữ liệu hoạt động 24/7. Các thông số như tốc độ khuấy, nhiệt độ nước, áp suất bơm được lưu trữ giúp truy xuất dữ liệu phục vụ phân tích, đánh giá hiệu quả vận hành và bảo trì định kỳ. Đây là yếu tố nâng cao độ tin cậy cho toàn bộ quy trình xử lý.

Thiết bị khuấy trộn và điều khiển tự động

Hệ thống khuấy trộn kết hợp cảm biến thông minh góp phần ổn định phản ứng keo tụ.

Thiết bị khuấy trong bể keo tụ có nhiệm vụ phân tán hóa chất đều trong toàn bộ thể tích nước thải. Loại cánh khuấy chậm (slow-speed agitator) thường được ưa chuộng vì tạo dòng chảy dịu, tránh phá vỡ bông cặn. Trong một thử nghiệm tại nhà máy xử lý nước thải công nghiệp ở Hải Dương, cánh khuấy tốc độ 20–30 vòng/phút giúp tăng khả năng hình thành bông lên 18% so với hệ truyền thống.

Điều khiển tự động – đặc biệt là qua PLC – cho phép lập trình các chu kỳ khuấy, điều chỉnh thời gian lưu và thậm chí là phản hồi theo giá trị cảm biến. Điều này giúp duy trì phản ứng keo tụ trong điều kiện tối ưu, dù nguồn nước đầu vào thay đổi. Thông thường, hệ thống sẽ tích hợp cảm biến pH, ORP và độ đục để cung cấp dữ liệu liên tục cho trung tâm điều khiển.

Một điểm hiếm được đề cập là vai trò của bộ khử rung (anti-vibration mount) ở thiết bị khuấy. Khi đặt sai vị trí hoặc thiếu thiết bị này, toàn bộ khung bể có thể bị ảnh hưởng sau thời gian dài vận hành liên tục. Đây là chi tiết nhỏ nhưng quyết định đến độ bền công trình và độ êm của thiết bị.

Hệ thống bơm và đường dẫn nước

bơm định lượng và ống dẫn áp lực cao giúp tối ưu lưu lượng và phân phối hóa chất.

Hệ thống bơm đóng vai trò cung cấp hóa chất keo tụ, hỗ trợ cấp – thoát nước giữa các ngăn của bể. Các loại bơm định lượng được sử dụng nhiều nhất gồm bơm màng điện tử (solenoid metering pump) và bơm trục vít. Cả hai đều có khả năng kiểm soát lưu lượng chính xác đến từng ml, rất phù hợp với yêu cầu ổn định phản ứng.

Ống dẫn nước và hóa chất thường dùng vật liệu HDPE hoặc uPVC chịu hóa chất tốt, có tuổi thọ trên 15 năm. Trong một báo cáo thực tế tại khu xử lý nước Bình Dương, hệ thống ống HDPE DN90 đã hoạt động ổn định hơn 8 năm, không ghi nhận hiện tượng rò rỉ dù môi trường vận hành tiếp xúc với PAC và pH thấp.

Một yếu tố quan trọng ít được nhắc tới là lắp van một chiều và van giảm áp tại các điểm giao nhau trong hệ thống. Những thiết bị này ngăn chặn dòng chảy ngược gây nguy cơ lẫn tạp hóa chất, đồng thời ổn định áp lực giúp bơm làm việc hiệu quả hơn. Trong nhiều trường hợp, hệ thống còn được tích hợp cảm biến áp suất để ngắt bơm khi vượt ngưỡng, giảm nguy cơ vỡ ống dẫn hoặc quá tải thiết bị.

Các yếu tố ảnh hưởng đến hiệu quả tạo bông

Những nhân tố then chốt quyết định khả năng hình thành bông cặn hiệu quả cần được kiểm soát nghiêm ngặt.

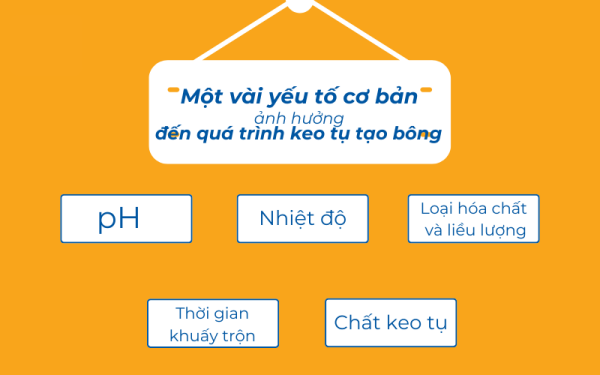

Hiệu quả tạo bông trong bể keo tụ tạo bông chịu tác động bởi nhiều yếu tố vận hành và hóa lý khác nhau. Sự thay đổi nhỏ ở tốc độ khuấy hoặc liều lượng hóa chất có thể ảnh hưởng đến kích thước, độ bền và tốc độ lắng của bông. Trong một nghiên cứu tại Viện Công nghệ Môi trường, điều chỉnh sai tốc độ khuấy đã khiến hiệu suất loại bỏ cặn giảm 17%, dẫn đến nước sau xử lý không đạt chuẩn xả thải loại A.

Bên cạnh yếu tố kỹ thuật, đặc tính nguồn nước như pH, độ đục hay nồng độ chất hữu cơ cũng chi phối trực tiếp đến quá trình tạo bông. Nếu nước có pH thấp hơn 5, hiệu quả phản ứng giữa phèn nhôm và các hạt keo sẽ giảm mạnh, gây tốn hóa chất và kéo dài thời gian xử lý. Việc lựa chọn sai loại hóa chất trong những điều kiện này không chỉ không tạo được bông mà còn tạo kết tủa khó lắng, làm tắc nghẽn đường ống và tăng chi phí bảo trì.

Một yếu tố hiếm gặp nhưng cần lưu ý là *mật độ vi khuẩn dị dưỡng* trong nước đầu vào. Những sinh vật này có thể làm biến đổi cấu trúc bông, khiến bông bị rỗng và nổi lên bề mặt, làm giảm hiệu quả lắng. Việc kiểm soát bằng ánh sáng UV trước bể keo tụ đã được chứng minh là làm tăng hiệu quả tạo bông lên đến 12% trong điều kiện nước thải thực phẩm tại Đồng Nai.

Tốc độ khuấy và thời gian lưu

Cường độ khuấy phù hợp kết hợp thời gian lưu tối ưu quyết định sự hình thành và ổn định của bông.

Tốc độ khuấy ảnh hưởng trực tiếp đến việc phân tán hóa chất và tạo điều kiện cho các hạt keo va chạm kết dính. Theo tài liệu kỹ thuật từ Học viện Bách Khoa TP.HCM, tốc độ khuấy trong giai đoạn keo tụ thường dao động từ 60–100 vòng/phút, trong khi tạo bông cần chậm hơn, chỉ từ 20–40 vòng/phút. Sự khác biệt này nhằm giảm lực cắt, tránh làm vỡ cấu trúc bông đã hình thành.

Thời gian lưu – tức thời gian nước ở lại trong bể – nếu quá ngắn sẽ khiến phản ứng chưa hoàn tất. Nếu quá dài lại gây quá lắng hoặc tái phân tán. Tại một trạm xử lý ở Quảng Ngãi, khi điều chỉnh thời gian lưu từ 12 xuống 8 phút, hiệu quả lắng giảm 9%, cho thấy sự cần thiết của việc cân đối hợp lý.

Một lưu ý đặc biệt là nhiệt độ nước cũng ảnh hưởng đến tốc độ phản ứng keo tụ. Nhiệt độ thấp khiến các phản ứng diễn ra chậm hơn, cần tăng nhẹ tốc độ khuấy để bù lại. Ở các nhà máy miền núi, thời tiết lạnh đã buộc kỹ sư điều chỉnh quy trình khuấy theo mùa để duy trì hiệu quả ổn định.

Liều lượng và loại hóa chất sử dụng

Liều lượng tối ưu cùng lựa chọn đúng loại hóa chất giúp tối đa hóa hiệu quả và tiết kiệm chi phí.

Lượng hóa chất sử dụng ảnh hưởng lớn đến kích thước và tính ổn định của bông cặn. Khi dùng quá liều, hạt cặn bị kết dính quá nhanh và nhỏ, khó lắng hoặc nổi lên. Nếu dưới liều, phản ứng tạo bông không xảy ra hoàn chỉnh, dẫn đến hiệu quả lắng kém. Tại một nhà máy ở Long An, thử nghiệm với liều PAC 35mg/L cho kết quả giảm độ đục đến 93%, trong khi giảm liều còn 20mg/L chỉ đạt 74%.

Loại hóa chất cũng quan trọng không kém. Phèn nhôm (Al2(SO4)3) phù hợp với nước có độ đục cao, pH 6–7, trong khi PAC cho hiệu quả ổn định hơn trong dải pH rộng (5.5–8.5) và ít tạo bùn hơn. Ngoài ra, một số doanh nghiệp hiện đang thử nghiệm keo tụ sinh học từ vỏ cây và chitosan để thay thế hóa chất vô cơ, với kết quả ban đầu cho thấy tiềm năng tương đương PAC trong nước thải sinh hoạt.

Đặc biệt, một số hệ thống hiện đại còn tích hợp bộ định lượng tự động, điều chỉnh liều theo tín hiệu cảm biến độ đục. Điều này vừa đảm bảo tính chính xác, vừa giảm lãng phí và nâng cao hiệu suất theo thời gian thực. Đây là giải pháp đáng quan tâm cho các trạm xử lý cần vận hành ổn định trong điều kiện nước đầu vào thay đổi liên tục.

Tiêu chuẩn đánh giá hiệu suất của bể keo tụ tạo bông

Các chỉ số đo lường hiệu quả của quá trình xử lý nước bằng bể keo tụ tạo bông là thước đo bắt buộc trong công nghiệp.

Để đánh giá hiệu quả của bể keo tụ tạo bông, không thể chỉ dựa vào cảm quan. Cần áp dụng các chỉ tiêu định lượng như độ đục đầu vào – đầu ra, tỉ lệ loại bỏ chất rắn lơ lửng (SS) và hàm lượng COD. Theo tiêu chuẩn QCVN 40:2011/BTNMT, nước sau xử lý cần đạt độ đục dưới 2 NTU để đảm bảo chất lượng xả thải loại A.

Tại các nhà máy thực phẩm ở Bình Dương, việc kiểm soát SS giảm từ 280 mg/L xuống còn 25 mg/L sau quá trình keo tụ tạo bông chứng minh hiệu suất lên đến 91%. Đây là chỉ số cho thấy hệ thống vận hành ổn định và hóa chất được sử dụng đúng liều lượng. Ngoài ra, chỉ số độ màu (True Color) cũng được nhiều trạm áp dụng, đặc biệt trong xử lý nước thải dệt nhuộm, với mức yêu cầu dưới 50 Pt-Co.

Một yếu tố đánh giá hiếm được nhắc đến nhưng cực kỳ quan trọng là độ bền của bông cặn. Thí nghiệm tại Viện Tài nguyên nước cho thấy, bông càng bền thì khả năng tách nước càng nhanh, giảm tải cho bể lắng. Nhờ đó, bể lắng thứ cấp chỉ cần thể tích nhỏ hơn 15% so với thiết kế truyền thống. Điều này không chỉ nâng hiệu suất mà còn giảm chi phí đầu tư hạ tầng.

Một số hệ thống hiện đại còn sử dụng công nghệ đo online với cảm biến độ đục và SS tích hợp qua hệ thống SCADA. Kết quả đánh giá được truyền về trung tâm điều khiển theo thời gian thực, giúp các kỹ sư điều chỉnh kịp thời liều lượng hóa chất hoặc tốc độ khuấy. Nhờ vậy, hiệu suất tạo bông luôn duy trì ổn định, kể cả khi điều kiện nước đầu vào biến động mạnh trong giờ cao điểm hoặc mùa mưa.